浆纱是棉纺织厂整理车间的重要工序之一,合理的浆纱张力对织布、印染等后续工序影响巨大。随着企业的发展及市场的变化,石家庄常山纺织集团第五分公司根据自身的工艺要求,提出了对旧式的大雅浆纱机改造的

1. 问题的提出:浆纱机的张力大小直接影响产量。旧式浆纱机采用机械式传动机构,张力调节范围较窄。随着设备的老化机械零件的磨损,张力逐渐下降。更换机械零件不便及费用的居高不下促使企业下决心对其进行改造。

2. 改造对象:浆纱机——大雅兴业股份有限公司生产。

3. 改造思路:改造浆纱机织轴张力控制系统由变频器控制,使其张力大小易于调节;改造控制系统,使其半自动化,更易控制、方便监视、减少维修量。

4. 改造方案:将浆纱机织轴张力控制系统由原来的机械张力控制改为由艾默生变频器TD3300控制。

4.1. 拆除浆纱机织轴的机械传动装置。

4.2. 将原浆纱机动力电机(22KW)经新增传动减速装置直接拖动浆纱机织轴。

4.3. 新增一普通电机(11KW)取代原动力电机拖动原系统的其他部分(精轴、锡林、压辊等)。

4.4. 保留浆纱机上的一次传感器、配电箱按钮等,拆除配电箱内的常规控制器件包括中间继电器、主接触器、熔断器等。

4.5. 新增TD3000-4T0150G、TD3300-4T0220G变频器各一台。

4.6. 新增触摸屏一面。PLC EC20-2012BRA一台。

4.7. 张力控制电机风扇侧安装旋转编码器作为张力控制变频器TD3300的速度反馈。

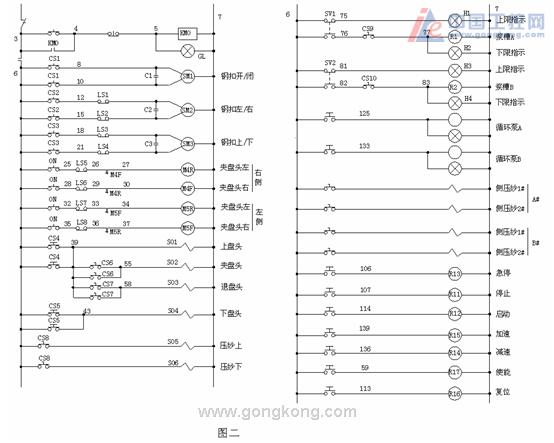

4.8. 按图一图二重新装配配电盘。

4.9. 新增材料表:

5. 方案实施:

5.1. 用户给出的大雅浆纱机设备及工艺参数:

车速(线速度)2~60米/分。一般正常车速38米/分。

张力2000~5000牛/米。

织轴空芯卷径 116mm、220mm两种。

织轴最大卷径(满轴)小于500mm。

主电机 Y系列普通电机 4极 11KW。

织轴电机 Y系列普通电机 4极 22KW。

5.2. 计算改造所需参数:

5.2.1. 计算张力电机到织轴的减速比:

减速比<=织轴空芯卷径*3.14*电机额定转速/最大车速(线速)=(0.116*3.14*1460)/60=8.87

5.2.2. 复核电机功率:

电机功率>=(最大张力*电机额定转速*最大织轴半径)/(传动比*9549)=(5000*1460*0.25)/(8.87*9549)=21.5KW

5.2.3. 确定参数:

经计算减速比应确定为8.8左右。

厂方在改造时受自身条件影响,决定将减速比提高到13.15。

最大车速=织轴空芯卷径*3.14*电机额定转速/减速比=(0.116*3.14*1460)/13.15=40.46

经厂方确认最大车速满足工艺要求。随确定减速比为13.15。

5.2.4. 速度编码器选用600线旋转编码器,一并交厂方安装。

(建议旋转编码器选用600线以上产品,太低影响系统性能;安装时要小心不要对其实施太大的冲击,以免损毁。)

5.3. 主变频器参数设定:

5.3.1. 根据浆纱机实际情况张力控制系统的主机变频器选择无速度反馈开环矢量控制方式的TD3000-T40110G变频器。变频器采用端子控制。

5.3.2. 主变频器参数设定表:(未涉及的参数采用出厂设定)

参数 值 参数 值

F0.03 2 F5.01 12

F0.05 1 F5.02 13

F0.09 1.5

F1组参数按电机名牌并调谐。

5.4. 张力变频器参数设定:

5.4.1. 张力变频器(TD3300-4T0300G)采用开环张力转矩模式(F3.06=3),线速度采于主变频器的运行频率输出。控制方式同样采用端子控制方式。

5.4.2. 张力变频器参数表:(未涉及的参数采用出厂设定)

参数 参数值 参数 参数值

F0.02 1 F5.02 4

F0.04 10 F5.04 12

F0.05 1 F5.05 8

F0.10 6 F5.11 1

F0.11 6 F6.03 0.6

F1.00 13.15 F8.00 0

F1.01 电机铭牌 F8.02 屏设定

F1.02 380 F8.03 4500

F1.03 电机铭牌 F8.04 4

F1.04 50 F8.07 17

F1.05 电机铭牌(1420) F8.08 1

F1.06 1 F8.09 800

F1.08 1 F8.10 110

F2.00 2 F8.12 屏设定

F2.09 0 FA.02 7

F2.10 0.01 FB.00 600

F2.11 50 FB.01 1

F2.12 4 FC.00 1

F2.26 1 FC.03 73

F2.27 10 FC.04 10

F2.28 1.5 FC.05 3

F3.06 3 FC.11 200

F3.12 5 其它参数默认值

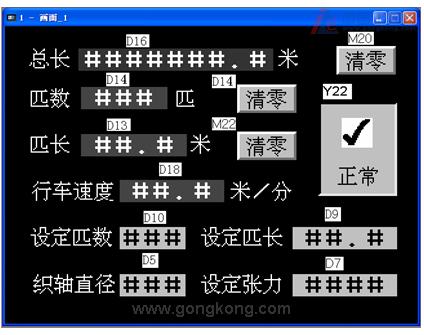

6. 触摸屏组态

触摸屏选用HITECH PWS6600-S屏。为了提高系统的时效性能,PLC与其交换数据的地址尽量选择一组连续的PLC地址。

组态画面图:

7. PLC编程:

7.1. PLC是整个控制系统的中枢,由于浆纱机无现场模拟量输入输出故选用一台主机即可。本案选EC20-3232BRA。其主要任务为控制两台变频器的动作并通过RS485通讯端口与变频器交换数据(考虑到通讯的延迟及准确性,开关量不采用通讯方式。数据交换采用周期读取模式并控制在1秒内)。

7.2. 根据用户要求确定控制的开关量如下:

主变频器运行停止动作(按钮控制)

主变频器升降速动作(按钮控制)

张力变频运行停止动作(保持型按钮控制)

张力变频张力使能(为检修特设)

张力变频卷径复位(按钮控制)

确定打印输出

7.3. 根据用户要求确定的通讯数据量如下:

根据光电开关计算的车速(现速度)

计算总长

计算匹长

计算匹数

读取张力变频器张力值

读取张力变频器计算的卷径值

改变张力变频器张力设定

改变张力变频器初始卷径

长度、匹数清零

确定系统所处的状态

7.4. 编程:

7.4.1. 大雅浆纱车车头装有一个测量行车长度的光电开关。经检测其输出脉冲为10公分一个脉冲。对于测量匹长完全满足工艺要求,但用于测量车速其刷新速度必然很慢。因此增加一个外部中断检测两个脉冲的间隔时间,换算出行车速度。

X2输入上升沿中断(中断号=2)程序:

主程序:

7.4.2. 累计纱总长、匹长、匹数并打印。连续打印清除匹数:

7.4.3. 总长数值有可能超出一个寄存器的计数范围因此采用双字显示。

7.4.4. 与变频器TD3300通讯,读取张力、卷径数值:

7.4.5. 设定张力并写入然后回读:

7.4.6. 设定卷径:

8. 系统调试:(只介绍张力变频器TD3300-4T0220G的调试过程)

8.1. 为保证参数的准确性,将变频器参数初始化,恢复出厂设置。

8.2. 控制方式选择 F0.02 =1(闭环矢量控制)

8.3. 检查编码器是否正常。FB.00=600

按运行键,查看运行是否正常。如果变频器只在2HZ左右工作或启动过流,显示电流很大。则可能是编码器接线错误、每转脉冲错误、编码器的方向反等原因